服務熱線:15195518515

服務熱線:15195518515在線客服:1464856260

傳真號碼:0517-86801009

郵箱號碼:1464856260@qq.com

網 址:http://www.gzcrj.com

地 址:江蘇省金湖縣理士大道61號

關于防凍液液位計的應用及自動化元件技術改造

摘要 :自動化元件是電廠機組自動化控制設備的基礎,自動化元件的應用是水電站實現“無人值班,少人值守”目標的前提。自動化元件具有分布面廣、所處環(huán)境復雜和安裝條件要求高的特點,自動化元件的可靠性直接影響了水電站的綜合自動化水平。該文主要對自動化元件在某個大型水電站的應用進行探討。結合該水電站相關自動化元件換型與技術改造,對水電廠使用自動化控制技術存在的問題進行分析,為解決自動化技術在水電廠應用中存在的問題提供參考。

概述

某大型水電站有若干臺單機為 700 MW 的水輪發(fā)電機組,電站主、輔設備的操作、監(jiān)視完全依賴于自動化元件。自動化元件的工作是否可靠,直接關系著水電站的安全可靠運行。電站自投產發(fā)電以來,機組自動化元件就不斷地暴露出一些問題,例如流量計、油混水、液位計及蠕動探測等跳變、誤動和拒動等問題時有出現 ;流量計、液位計等油水監(jiān)測元器件缺少相應的校驗方法 ;多次因現地監(jiān)測元件故障導致機組開停機失敗。自動化元件故障嚴重影響機組的正常運行及日常維護。

電廠針對自動化元件缺陷進行了一系列的換型改造,使機組自動化控制設備的運行可靠性顯著提高。該文旨在介紹自動化元件在該電站的應用情況、故障及改造。

1 液位信號器和防凍液液位計

1.1 液位信號器應用情況

該電站頂蓋排水液位信號器采用的是空心導桿浮球形式。磁浮球隨液位升降在測量桿上滑動,變送器將檢測桿內的電阻信號轉換成電流信號測量液位。這種液位傳感器使用一段時間后線性度下降,實際液位與測量值產生偏差。當機組停機后,頂蓋水位變化緩慢,頂蓋內水質油污很大,油污水垢導致水位計浮球卡澀。頂蓋排水液位信號器換型前經常因為卡澀故障導致頂蓋排水系統出現液位到達設定值不啟泵、泵輪換異常、液位低不停泵等故障。

2018 年 4 月,電站對 12 臺機組頂蓋排水液位計進行了換型,更換頂蓋液位計換型為新型大間隙、帶涂層浮球液位計,更換后未發(fā)生卡澀故障,現地控制柜與監(jiān)控系統液位基本一致,使用情況良好。

電站所有防凍液液位計使用的產品,采用的安裝方式有側裝和頂裝 2 種方式。電站使用的防凍液液位計出現的問題主要體現在磁珠卡阻(調速、三部軸承),模擬量測值跳變、緩變(水導),磁性浮球失磁(水導、漏油箱),磁性開關誤動、抗干擾差(三部軸承、漏油箱)等 4 方面。從運行環(huán)境看,對于安裝環(huán)境干燥、液位變化緩慢的液位測量比較可靠,出現測量值跳變和磁性開關誤動的情況比較少,比如壓力油罐、回油箱等處的防凍液液位計。但是當測量液位變化劇烈、安裝環(huán)境潮濕時,防凍液液位計出問題的情況比較多,尤其是水導油槽防凍液液位計。從安裝方式看,對于測量液位變化同樣劇烈的上導油槽、推導油槽和水導油槽防凍液液位計,側裝方式優(yōu)于頂裝方式。

1.2 防凍液液位計應用情況

該電站調速液壓系統防凍液液位計使用多種型號和規(guī)格的防凍液液位計,使用過程中發(fā)現一些問題,例如傳感器斷裂、準確度等級下降、線性度不能滿足應用要求。目前該電站選取四臺機組,將調速器液壓系統原管道 2#傳感器 Keller 壓力傳感器更換為科隆兩種不同型號壓力傳感器,試用期為 3 年,試驗到期后根據使用評估確定是否取消或換型 ;在使用過程中出現產品損壞、準確度、線性度等參數不滿足使用要求時,更換為原型號傳感器。

2 蠕動探測裝置和轉速裝置

2.1 蠕動探測裝置應用情況

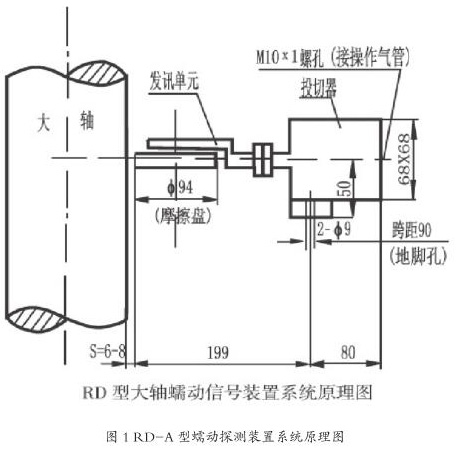

該電站蠕動探測之前主要使用的是氣動式機械蠕動裝置和電動式機械蠕動裝置,哈電機組和 VHS 機組使用的是氣動式蠕動裝置,型號為 RD-A 哈控,RD-A 型蠕動探測裝置由投切器和發(fā)訊單元兩部分組成,當機組停機完成后通過蠕動控制電磁閥(空氣電磁閥)向投切器通入壓縮空氣,它將發(fā)訊單元向前推進,使其磨擦盤與機組大軸表面相接觸(有稍許正壓力)。如果大軸發(fā)生蠕動,轉角達到 1.5° ~2°時,發(fā)訊單元便發(fā)出大軸蠕動信號,作用于報警與制動回路,投入制動閘以防蠕動現象擴延。機組起動前,先動作空氣電磁閥使投切器排氣,由于彈簧力的作用,發(fā)訊單元退回原位。離開大軸表面 6 mm~8 mm,確保裝置安全。RD-A型蠕動探測裝置系統原理如圖1所示。RD-A型探測裝置易卡澀導致探測裝置投退失敗,影響開停機成功率。東電機組使用的是電動式蠕動裝置,型號為 PXJ-1D。PXJ-1D 型蠕動探測裝置多起反饋信號拒動的事件,導致開停機流程退出,其原因為電動式蠕動裝置控制回路與位置反饋節(jié)點取自同一個行程開關,當行程開關常閉節(jié)點斷開時,電機停止轉動,而此時可能因行程過短導致常開節(jié)點尚未閉合,位置信號無法正常上送至監(jiān)控系統。為了解決這一問題,目前電站 15 臺機組蠕動探測裝置已換型為非接觸式蠕動探測裝置,避免開停機過程中投入或退出蠕動失敗導致的流程退出。非接觸式蠕動探測裝置設計原理為 :

該電站東電和哈電機組均采用占空比 0.5 的測速齒帶即齒帶中齒與槽的尺寸 1 ∶ 1,其均布 48 個齒和 48 個槽。因此,其每個齒對應的角度為 :

δ=360 /(48×2)=3.75° (1)

由(1)式可知,在齒帶任一角度安裝一個接近開關均可在大軸蠕動 3.75°時測得一個上升沿或者下降沿信號。因此設置兩個接近開關,其間距為齒帶凸起齒的 1/2 時,即可在大軸蠕動 3.75° /2=1.875°時,2 個接近開關中必有一個測得上升沿或者下降沿信號。因此采用雙接近開關的設計思路能滿足國標要求,但是雙接近開關方案存在大軸蠕動角度較小時蠕動報警即出口的問題,其報警角度范圍范圍變化較大,和機組停機時的位置有關。為了使蠕動報警信號更加合理,可采用四接近開關方案。當角度轉動至 1°至 2°時,裝置報警,并上送監(jiān)控系統,并具備接近開關故障判斷功能。

2.2 轉速裝置應用情況

該電站調速器轉速裝置為能事達公司利用 PCC2003 系列研發(fā),目前存在著以下安全隱患。

1)該裝置軟件為前能達員工編制,結構復雜,現能事達公司無法對軟件進行有效維護,該裝置缺乏轉速信號跳變保護功能,導致機組開機過程中或空載工況下,可能發(fā)生過速保護誤動現象,導致開機失敗,緊急時影響電網的安全運行。

2)該裝置硬件平臺為PC2003 系列模件,據貝加萊廠商反饋該系列模件 2018 年 6月停產,屆時將導致 18 臺機組不能穩(wěn)定采購備件的情況,影響設備長期穩(wěn)定連續(xù)運行。

3)換型的 PCC 新型號模件,則與舊型號模件不兼容,若進行替換,需要全部更換,且需要重新進行安裝試驗。同時 PCC 模件存在周期性升級換代的情況,一般每 6-8 年左右需要重新換型替換安裝,進行安裝試驗的調試過程,設備全生命周期維護成本高昂,且維護過程中安全風險較大。

采用哈爾濱瑞格大公司生產的一體化轉速裝置 SPCT 進行更換,保證設備正常運行。該裝置特點是經過其他電廠長期運行檢驗,軟件邏輯功能完善,核心硬件版本穩(wěn)定,無 PCC模件存在周期性硬件升級換代的情況,可保證備件長期穩(wěn)定供應,有效降低裝置全壽命周期內的綜合運營成本。為了解決這些安全隱患,使用其他電廠已經應用了 10 年之久的一體化轉速裝置 SPCT 對原轉速裝置作換型替代,提高設備的整體可靠性和降低設備全生命周期維護成本。

3 流量計

該電站用于流量測量的自動化元件主要有 3 種,分別是用于水測量的電磁流量計(科隆和西門子系列)以及用于油測量的熱導式流量計(FOLOLO)和渦輪流量計(FOLOLO)。該電站自動化元件流量計問題主要體現在電磁流量計(科隆和西門子系列)測值跳變、死機等(技術供水系統、冷卻系統),熱導流量計故障率較高(外循環(huán)系統),渦輪流量計測值反應時間過長影響開停機操作(高壓油)等 3 方面。西門子電磁流量計在電站和其他電站都得到廣泛使用,該流量計對水質和安裝條件要求高,電磁流量計的直管段要滿足設計要求。西門子電磁流量計安裝方式有水平安裝和豎直安裝方式 2 種。如果流量計安裝在豎直管道建議水流方向由下往上流,這樣可以*大限度地減小液體中氣泡對測量的影響。如果西門子電磁流量計旁邊有強磁場干擾,流量計本體需要有良好的接地。

電廠哈電機組之前推導軸承高壓油總管上未安裝流量計。推導軸承高壓油建壓成功條件為 :任意一臺油泵運行&總管流量開關量動作&高壓油頂起壓力大于門檻值&高壓油頂起完成 &制動閘落下。上述判據中缺少高壓油流量模擬量判據,實際運行中高壓油流量開關難以準確整定,同時存在較大的零漂導致測值不穩(wěn)定。

經過改造升級,高壓油建壓成功判據中增加高壓油流量模擬量判據。這樣既能反映真實的油泵及輸出油流運行情況,又有效地提高高壓油建壓成功判斷的可靠性。

4 結語

自動化元件在電站的應用過程中,因為產品質量、安裝精度、設計原理,壽命老化和運行環(huán)境等原因出現了一些問題。絕大多數問題通過不斷思考和驗證已經得到了解決。還有少數問題的解決處在驗證階段。自動化元件的應用仍存在一些需要我們去思考和補充的地方。

|

|