服務熱線:15195518515

服務熱線:15195518515在線客服:1464856260

傳真號碼:0517-86801009

郵箱號碼:1464856260@qq.com

網 址:http://www.gzcrj.com

地 址:江蘇省金湖縣理士大道61號

探究柴油加氫裝置中高溫磁翻板液位計管線泄漏原因

摘要:通過對180萬t/a柴油加氫改質裝置熱低分D-104液位計鉻鉬鋼材質接管焊縫裂紋原因及處理情況分析,闡述了鉻鉬鋼管線安裝過程中焊前預熱、焊接層間溫度控制、焊后保溫緩冷、熱處理及檢測等各項工藝的必要性。

1 裝置概況

烏魯木齊石化公司煉油廠180萬t/a柴油加氫改質裝置由中國寰球工程設計公司遼寧分公司設計,設計能力180萬t/a,該裝置由中石油*七建設公司負責建設,于2015年建成,2016年7月試車成功。

2 泄漏情況

該裝置于2016年9月開工轉人正常運行,2016年9月7日發現D-104液面計上引出線有冒油氣現象,現場檢查發現D-104液面計上接管引出線法蘭后焊縫靠上部有裂紋現象,車間對泄漏部位進行帶壓鉚擊消漏處理。9月8日該部位再次出現泄漏,裝置停工隔離處理(表1)。

3 泄漏管線檢測情況

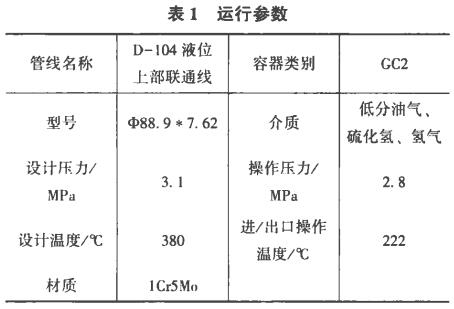

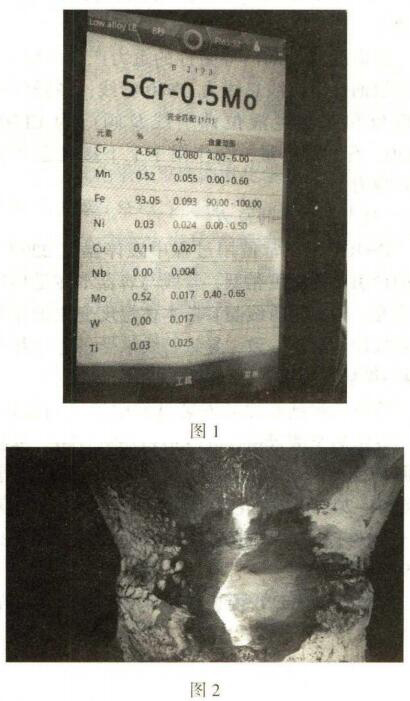

*先對該管線母材、法蘭母材及焊縫進行了光譜檢測、硬度和金相檢測(圖1,圖2)。

(1)對該段管線進行能譜檢測,確認該管線材質為lCr5Mo,管線材質無問題。

(2)硬度檢測發現該裂紋焊縫附近熱影響區硬度值*高達到349HB,超過技術規范要求的不大于241HB。

(3)現場對泄漏部位打磨、著色檢測,發現該裂紋為貫穿性裂紋。裂紋主要在焊肉邊緣熱影響區位置,且裂紋靠內壁比較明顯,裂紋明顯為由內向外開裂。

4 管線修理情況

管線檢測完成后采用氧乙炔對焊口進行了割除、磨光機打磨,消除全部裂紋缺陷,加T.坡口、焊口PT檢測無缺陷然后按lCr5M?管線焊接技術規范進行了焊前熱處理、焊接(控制層間溫度)、焊后后熱、保溫緩冷、熱處理、PT和射線檢測合格。

5 泄漏原因分析

5.1 管線材質檢查

對該段管線進行了能譜分析,確定管線材質為lCr5M〇,管線材質符合設計。lCr5Mo材質管道在焊接時要求比較苛刻,需要焊前預熱、焊接時控制層間溫度、焊后要后熱及保溫緩冷,以及焊后熱處理。焊接工藝相對較復雜。鉻鑰鋼焊接接頭容易出現熱裂紋、延遲裂紋和再熱裂紋,需要嚴格控制好焊接及相應工序質量。

5.2 液面計及附屬閥門等附件的重力產生的應力

液面計及其閥門等附件的重力產生的應力。該段液面計引出線總線為DN80管線,各高溫磁翻板液位計面板和雙法蘭液位計引線及閥門為CL300DN50,有一定重量,會作用于上下接管上產生-定應力。

5.3 熱變形產生的應力

D-丨04在正常使用過程中罐體溫度2201,液面計引出線溫度稍低,管線與容器本體受熱均有形變,但由于管線與容器本體溫度變化量存在偏差故形變量不一致,導致管線承受一定應力。

5.4 焊接質量

檢查該焊縫在原始安裝過程中的檢測報告,其中射線探傷發現1點鐘方向存在一處圓形缺陷,評定為1級合格且硬度值檢測也合格。本次泄漏后檢測焊縫實際硬度為349HB,遠遠高于SH3501-2011《石油化工有毒、可燃介質鋼制管道T程施工及驗收規范》中要求的不大于241HB。

5.5 操作運行

從實際運行情況看,D-104日常操作溫度在220丈左右,操作壓力2.6MPa左右,溫度和壓力均平穩,介質為熱低分油氣,無超設計要求情況發生。綜合以上情況分析為:該管線在安裝過程中由于焊接質量等不到位導致焊縫存在1處原始制造缺陷,加之焊后熱處理不到位,焊縫硬度值嚴重超標。同時從現場缺陷裂紋打磨檢查情況來看,裂紋由管內壁向外發展。綜上所述,D-104液面計引線接管泄漏原因為焊接原始缺陷裂紋,加之熱處理不到位(焊縫和熱影響區存在淬硬組織,有較大裂紋傾向),在管線熱變形應力和液面板重力等應力的綜合作用下,裂紋由管內壁向外延伸發展,*終導致泄漏。

6 采取的措施和經驗教訓

(1)對泄漏的裂紋焊縫割除打磨消除裂紋,同時對坡口進行PT檢測無缺陷。

(2)返修施工方案嚴格按焊接丁.藝執行。

(3)焊縫熱處理嚴格按熱處理工藝執行,控制好升降溫速率及時間。

(4)嚴格按技術規范要求,焊后24h及熱處理后進行硬度、射線探傷等無損檢測,確認檢測合格D

(5)對裝置lCr5Mo鉻鉬鋼管線焊縫全部進行硬度檢測,對高于241HB硬度值的焊縫根據技術規范重新進行熱處理,直至硬度檢測合格。同時對硬度超300HB的管線焊縫進行射線探傷抽檢,其余超標焊縫全部做超聲檢測。

(6)鉻鑰鋼管線的施工在施1:前必須制定方案,施1:過程加強監督檢查和檢測驗收。

|

|